Leitfaden zum Guss von Teilen: Den Prozess verstehen und die Qualität sicherstellen

Gießen ist ein grundlegender Herstellungsprozess, der zur Herstellung komplexer Formen und Strukturen durch das Gießen von geschmolzenem Metall in Formen verwendet wird. Egal, ob Sie sich in Aluminiumguss, Sandguss, Schwerkraftguss, Dauerformguss oder Niederdruck-KokillengussDas Verständnis des Prozesses ist entscheidend für die Erzielung qualitativ hochwertiger Ergebnisse. Dongrun-CastingMit über 25 Jahren Erfahrung in der Aluminiumgussindustrie haben wir viele Kunden kennengelernt, die sich an uns wenden, weil sie Probleme mit minderwertigen Gussteilen anderer Lieferanten hatten. Unser Ziel ist es, nicht nur faire Preise, sondern auch zuverlässige Lösungen vom Gießen bis zur Bearbeitung anzubieten. Lassen Sie uns den Gießprozess genauer betrachten, um besser zu verstehen, wie er funktioniert und was ein erfolgreiches Gussprojekt ausmacht.

Die Grundlagen des Castings

Beim Gießen wird eine Form hergestellt, mit geschmolzenem Metall gefüllt und das Metall erstarren gelassen, bevor die Form entfernt wird. Das Verfahren ist vielseitig und kann für eine Vielzahl von Metallen eingesetzt werden, darunter Aluminium, Eisen, Stahl, Magnesiumlegierungen, Messing, Bronze und verschiedene Topfmetalllegierungen, darunter Blei, Zinn und Zink. Insbesondere Aluminiumguss erfreut sich aufgrund seines geringen Gewichts, seiner Korrosionsbeständigkeit und seiner Vielseitigkeit in Anwendungen wie Automobilteilen, Luft- und Raumfahrtkomponenten und Industriemaschinen großer Beliebtheit.

Die Rolle der Kerne beim Gießen

Zur Herstellung von Hohlräumen oder komplexen Geometrien – wie beispielsweise Kühlkanälen in Motorblöcken oder Zylinderköpfen – werden Kerne verwendet. Dabei handelt es sich um Negativformen, die Hohlräume im Gussteil erzeugen. Kerne bestehen üblicherweise aus Sand und werden vor dem Eingießen der Metallschmelze in die Form eingelegt. Gussteile, die den Bedarf an Kernen minimieren oder ganz eliminieren, werden jedoch oft bevorzugt, da Kerne zusätzliche Rüstzeit und -kosten verursachen.

Das Sandgussverfahren

Sandguss zählt zu den am weitesten verbreiteten Gussverfahren, da er kostengünstig ist und große und komplexe Teile herstellen kann. So funktioniert es:

1. Erstellen der Form: Eine Sandform wird hergestellt, indem Sand um ein Muster gepackt wird, das die gewünschte Form des Teils darstellt.

2. Einsetzen der Kerne: Wenn innere Hohlräume erforderlich sind, werden Sandkerne in die Form eingelegt.

3. Gießen von geschmolzenem Metall: Die Form wird mit geschmolzenem Metall – beispielsweise Aluminium oder anderen Legierungen – bei der entsprechenden Temperatur gefüllt.

4. Kühlung: Die gefüllte Form lässt man abkühlen, bis das Metall erstarrt.

5. Entfernen des Gussteils: Nach dem Abkühlen wird die Sandform aufgebrochen, um den Rohguss freizulegen.

Sandguss eignet sich ideal für kleine bis mittlere Produktionsmengen und kann ein breites Spektrum an Größen und Gewichten abdecken. Um präzise Toleranzen zu erreichen, kann jedoch eine zusätzliche Bearbeitung erforderlich sein.

Schwerkraftguss und Kokillenguss

Schwerkraftguss und Kokillenguss sind eng verwandte Verfahren, bei denen geschmolzenes Metall unter Schwerkrafteinwirkung in eine wiederverwendbare Metallform gegossen wird. Diese Verfahren eignen sich besonders für den Aluminiumguss und zeichnen sich durch hervorragende Oberflächengüte und Maßgenauigkeit aus.

Schwerkraftguss: Bei diesem Verfahren fließt geschmolzenes Metall aufgrund der Schwerkraft auf natürliche Weise in den Formhohlraum. Dieses Verfahren wird häufig zur Herstellung von Teilen wie Automobilkomponenten und Industrieanlagen verwendet.

Kokillenguss: Im Gegensatz zu Sandformen werden Dauerformen aus langlebigen Metallen wie Stahl oder Gusseisen hergestellt. Sie können mehrfach wiederverwendet werden, was dieses Verfahren bei der Produktion großer Stückzahlen kostengünstig macht.

Sowohl beim Schwerkraftguss als auch beim Kokillenguss sind keine Einwegformen mehr erforderlich, wodurch der Abfall reduziert und die Effizienz verbessert wird.

Niederdruck-Druckguss

Niederdruckguss ist ein weiteres fortschrittliches Verfahren, das hauptsächlich für den Aluminiumguss verwendet wird. Dabei wird geschmolzenes Metall unter niedrigem Druck (typischerweise 0.7–1.5 bar) in den Formhohlraum gepresst. Dieser kontrollierte Druck sorgt für eine bessere Füllung der Form und reduziert die Porosität im fertigen Bauteil. Niederdruckguss eignet sich ideal für die Herstellung komplexer Designs mit dünnen Wänden und hohen Festigkeitsanforderungen. Es wird häufig in Branchen wie der Automobil- und der Luft- und Raumfahrtindustrie eingesetzt.

Bewältigung gängiger Casting-Herausforderungen

Obwohl das Gießen zahlreiche Vorteile bietet, können Probleme wie schlechte Qualität oder Defekte auftreten, wenn die richtigen Verfahren nicht eingehalten werden. Hier sind einige wichtige Aspekte, die Sie berücksichtigen sollten:

1. Einschwimmen der Form: Beim Sandguss mit schwereren Metallen wie Eisen oder Blei besteht die Gefahr des „Aufschwimmens“ der Form. Dies geschieht, wenn der Druck des geschmolzenen Metalls den Sand über dem Formhohlraum verformt, was zum Versagen des Gussteils führt. Um dies zu verhindern, können beim Gießen schwere Platten auf die Form gelegt werden.

2. Spannungsabbau und Wärmebehandlung: Nach dem Gießen können aufgrund ungleichmäßiger Abkühlungsgeschwindigkeiten innere Spannungen entstehen. Wärmebehandlungen wie das Abschrecken in Wasser oder Öl können diese Spannungen abbauen und gleichzeitig Härte und Festigkeit erhöhen – insbesondere bei Stahl- oder Eisengussteilen.

3. Oberflächenveredelung: Techniken wie Kugelstrahlen können die Oberflächenqualität verbessern, indem sie die Widerstandsfähigkeit gegen Zugrisse erhöhen und raue Bereiche glätten.

4. Präzisionsbearbeitung: Bei Teilen, die enge Toleranzen oder kritische Abmessungen erfordern – wie etwa Motorblöcke – werden nach dem Gießen zusätzliche Bearbeitungsvorgänge wie Fräsen oder Bohren durchgeführt.

Qualitätssicherung bei Aluminiumgussprojekten

Die Wahl des richtigen Lieferanten ist entscheidend für die Qualität Ihrer Gussteile. Bei Dongrun Casting legen wir Wert auf Spitzenleistung in jedem Prozessschritt – vom Formenbau bis zur Fertigung fertiger Teile. So gewährleisten wir Qualität:

Kompetenz im Aluminiumguss: Dank unserer jahrzehntelangen Erfahrung sind wir auf verschiedene Aluminiumgussverfahren spezialisiert, darunter Sandguss, Schwerkraftguss, Kokillenguss und Niederdruckguss.

Erweiterte Ausrüstung: Wir verwenden modernste Maschinen und Techniken, um präzise Ergebnisse zu erzielen.

Maßgeschneiderte Lösungen: Da jedes Projekt einzigartig ist, passen wir unsere Prozesse Ihren spezifischen Anforderungen an.

Gründliche Inspektion: Jeder Guss wird strengen Qualitätskontrollen unterzogen, um sicherzustellen, dass er den Industriestandards und den Erwartungen der Kunden entspricht.

Das Verständnis der Feinheiten des Aluminiumgusses und seiner verschiedenen Verfahren – wie Sandguss, Schwerkraftguss, Kokillenguss und Niederdruckguss – ist der Schlüssel zum Erfolg Ihrer Projekte. Durch die Zusammenarbeit mit einem erfahrenen Lieferanten wie Dongrun Casting vermeiden Sie häufige Probleme wie mangelnde Qualität oder Mängel und profitieren gleichzeitig von zuverlässigen Lösungen zu fairen Preisen.

Ob Sie Motorkomponenten, Industriemaschinenteile oder Sonderanfertigungen herstellen – wir begleiten Sie Schritt für Schritt – von der Beratung bis zur Auslieferung. Kontaktieren Sie uns noch heute, um Ihr nächstes Gussprojekt zu besprechen und erleben Sie, wie viel Know-how und Engagement ausmachen!

|  |  |  |

| Sandkernausrüstungen | Sandkernproduktionen | Abgeschlossene Sandkerne | Sandkerne in die Form geben |

|  |  |  |

Setzen Sie Sandkerne ein | Entgasungsausrüstung | Vor dem Gießen prüfen | Wasserstoffmessung |

|  |  |  |

| Gießen mit Schwerkraft | Gießen-Sandgießen | Niederdruck-Druckguss | Gießen-Druckguss |

|  |  |  |

| Das Tor schneiden | Schleifen | Wärmebehandlung | Strahlanlage |

|  |  |  |

Rohguss nach | Warten auf Bearbeitung | CNC-Ausrüstung | CNC-Bearbeitung 3-Achsen und 4-Achsen |

|  |  |  |

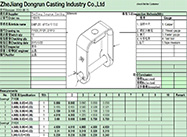

| CNC-Drehmaschine | Bearbeitungsprozess der Drehmaschine | Inspektionstabelle | Messgeräteprüfung |

|  |  |  |

| Messgeräteprüfung | CMM-Inspektion | Endkontrolle und | Dimensionsbericht für |

| |||

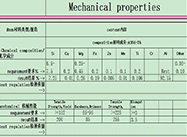

Mechanische Eigenschaften |