Schalenformguss: Ein umfassender Leitfaden zu Präzisionsgusstechniken

Der Schalenformguss ist ein fortschrittliches Metallgussverfahren, das Präzision, Effizienz und Vielseitigkeit vereint und sich daher besonders für komplexe und hochwertige Teile eignet. Dieser Artikel befasst sich mit den Feinheiten des Schalenformgusses und vergleicht ihn mit anderen weit verbreiteten Verfahren wie Aluminiumguss, Sandguss, Schwerkraftguss und Kokillenguss. Durch das Verständnis der Vorteile und Anwendungsmöglichkeiten können Hersteller fundierte Entscheidungen treffen, um Produktionsprozesse zu optimieren und hervorragende Ergebnisse zu erzielen.

Einführung in den Schalenformguss

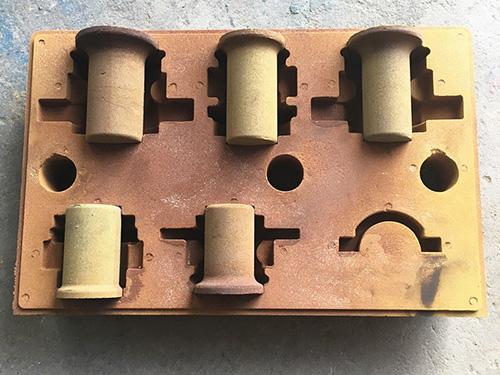

Der Schalenformguss ist eine spezielle Form des Sandgusses, bei der harzbeschichteter Sand verwendet wird, um eine dünne, gehärtete Schalenform herzustellen. Dieses Verfahren ist bekannt für seine Fähigkeit, komplexe Designs mit außergewöhnlicher Maßgenauigkeit und Oberflächengüte zu erzeugen. Es wird häufig in Branchen wie der Automobilindustrie, der Luft- und Raumfahrt und dem Maschinenbau eingesetzt, in denen Präzision und Langlebigkeit entscheidend sind.

Bei dieser Technik wird eine Form durch Erhitzen eines Metallmodells und Beschichten mit harzbeschichtetem Sand hergestellt. Sobald die Schale ausgehärtet ist, wird sie vom Modell entfernt und zu einer vollständigen Form zusammengesetzt. Anschließend wird geschmolzenes Metall in die Schalenform gegossen und erstarrt in der gewünschten Form. Dieses Verfahren eignet sich besonders für die Herstellung kleiner bis mittelgroßer Teile mit komplizierten Geometrien.

Vorteile des Schalenformgusses

1. Überlegene Maßgenauigkeit

Der Schalenformguss bietet im Vergleich zum herkömmlichen Sandguss eine höhere Präzision. Die starren Schalenformen behalten während des Gießvorgangs ihre Form und gewährleisten so enge Toleranzen und gleichbleibende Abmessungen.

2. Verbesserte Oberflächenbeschaffenheit

Dank des in den Formen verwendeten glatten, harzbeschichteten Sandes erzielt der Schalenformguss eine hervorragende Oberflächenbeschaffenheit, die die Notwendigkeit einer maschinellen Bearbeitung oder Politur nach dem Gießen verringert.

3. Vielseitigkeit der Materialien

Dieses Verfahren unterstützt eine breite Palette von Materialien, darunter Aluminiumguss, Eisen, Stahl und andere Legierungen. Insbesondere Aluminiumguss profitiert vom Schalenformguss aufgrund seiner geringen Gewichtseigenschaften und seiner hervorragenden Korrosionsbeständigkeit.

4. Effizienter Produktionsprozess

Die dünnen Schalenformen benötigen weniger Material als herkömmliche Sandformen, wodurch Abfall reduziert und die Effizienz verbessert wird. Darüber hinaus ermöglicht das Verfahren schnellere Produktionszyklen.

Schalenformguss im Vergleich zu anderen Gusstechniken

Sandguss

Während bei beiden Verfahren Sand als primäres Formmaterial verwendet wird, unterscheidet sich der Schalenformguss dadurch, dass er harzbeschichteten Sand zur Herstellung starrer Formen verwendet. Sandguss ist für die Großserienproduktion kostengünstiger, bietet jedoch nicht die Präzision und Oberflächengüte, die beim Schalenformguss erreicht wird.

Schwerkraftguss

Beim Schwerkraftguss wird geschmolzenes Metall mithilfe der Schwerkraft und nicht durch äußere Krafteinwirkung in eine Form gegossen. Obwohl sich dieser Prozess ideal für einfache Designs und dickere Teile eignet, bietet er nicht die Detailgenauigkeit oder Maßgenauigkeit des Schalenformgusses.

Dauerguss

Beim Kokillenguss werden wiederverwendbare Formen aus Metall oder anderen langlebigen Materialien verwendet. Dieses Verfahren eignet sich gut für die Massenproduktion, kann jedoch im Vergleich zur Flexibilität des Schalenformgusses bei der Reproduktion komplexer Geometrien Schwierigkeiten bereiten.

Anwendungsgebiete des Schalenformgusses

Der Schalenformguss wird branchenübergreifend eingesetzt, da er die Herstellung hochwertiger Komponenten mit komplexen Designs ermöglicht. Zu den gängigen Anwendungen gehören:

- Automobilindustrie: Motorblöcke, Zylinderköpfe und Getriebekomponenten.

- Luft- und Raumfahrtsektor: Präzisionsturbinenschaufeln und Strukturkomponenten.

- Industriemaschinen: Zahnräder, Ventile und Pumpengehäuse.

- Konsumgüter: Dekorative Hardware und kundenspezifische Teile.

Optimierung des Maskenformgusses für Aluminiumkomponenten

Aluminiumguss ist aufgrund seines geringen Gewichts und seiner hervorragenden Wärmeleitfähigkeit eine der beliebtesten Anwendungen für den Schalenformguss. Für maximale Effizienz und Qualität:

1. Materialauswahl: Verwenden Sie hochreine Aluminiumlegierungen für bessere mechanische Eigenschaften.

2. Designoptimierung: Integrieren Sie Funktionen wie Rundungen und Entformungsschrägen, um einen gleichmäßigen Fluss des geschmolzenen Metalls zu ermöglichen.

3. Temperaturkontrolle: Halten Sie beim Gießen präzise Temperatureinstellungen ein, um Defekte wie Porosität oder Schrumpfung zu vermeiden.

4. Nachbehandlungen nach dem Gießen: Setzen Sie Wärmebehandlungsverfahren ein, um die Festigkeit und Haltbarkeit zu verbessern.

Zukünftige Trends im Maskenformguss

Mit der Weiterentwicklung der Fertigungstechnologien entwickelt sich auch das Maskenformgießen weiter, und zwar durch Innovationen wie:

- Automatisierung: Robotersysteme für die Formmontage und das Gießen verbessern die Präzision und senken die Arbeitskosten.

- Integration der additiven Fertigung: Die Kombination von 3D-Druck und Schalenformguss ermöglicht schnelles Prototyping und komplexe Designs.

- Umweltfreundliche Verfahren: Die Entwicklung biologisch abbaubarer Harzbeschichtungen und recycelter Sandmaterialien minimiert die Umweltbelastung.

Der Schalenformguss ist ein vielseitiges und effizientes Verfahren zur Herstellung hochwertiger Metallteile mit komplexen Designs. Durch das Verständnis der Vorteile und den Vergleich mit alternativen Verfahren wie Sandguss, Schwerkraftguss und Kokillenguss können Hersteller das für ihre spezifischen Anforderungen am besten geeignete Verfahren auswählen. Ob Aluminiumguss oder andere Materialien – der Schalenformguss bietet höchste Präzision und Zuverlässigkeit und erfüllt damit die Anforderungen moderner Industrien.

Dongrun-Casting verfügt über 20000 Quadratmeter Betriebsgebäude und 200 Produktions- und Testanlagen. Von der Angebotserstellung und Werkzeugkonstruktion bis hin zum Gießen und der Endbearbeitung können wir in jeder Phase mit Ihnen zusammenarbeiten. Wir bedienen eine breite Palette von Branchen – von Fortune 500-Unternehmen bis hin zu kleinen und mittelgroßen OEMs. Unsere Produkte umfassen Automobil- und LKW-Verkehr, Elektrizitätsversorgung und Kommunikation, Messung Systeme, die Hydraulische Industrie, Medizinisches Geräts, Beleuchtung, Kraftstoff- und Gasdruck und Möbelteile.

Mehr Details: www.dongruncasting.com