Die Anwendung von Aluminiumgussteilen in der Schifffahrtsindustrie

Aluminiumgussteile sind zu einem Eckpfeiler für Innovation und Effizienz in der Schifffahrtsindustrie geworden. Sie bieten die Kombination aus Festigkeit, geringem Gewicht und Korrosionsbeständigkeit, die in maritimen Umgebungen unerlässlich ist. Von kleinen Freizeitbooten bis hin zu großen Handelsschiffen spielen Aluminiumgusskomponenten eine entscheidende Rolle für Leistung, Sicherheit und Langlebigkeit.

Warum Aluminiumguss?

Aluminium wird bevorzugt in der Schifffahrtsindustrie erkunden für mehrere inhärente Eigenschaften:

Korrosionsbeständigkeit: Insbesondere bei richtiger Behandlung oder Legierung bietet Aluminium eine hervorragende Beständigkeit gegen Salzwasserkorrosion und ist daher ideal für den längeren Aufenthalt in Meeresumgebungen geeignet.

Leicht: Im Vergleich zu Stahl ist Aluminium wesentlich leichter, was zur Reduzierung des Gesamtgewichts des Schiffes und zur Verbesserung der Kraftstoffeffizienz beiträgt.

Hohes Verhältnis von Festigkeit zu Gewicht: Es bietet die nötige Festigkeit ohne zusätzliche Masse, was für Struktur- und Funktionsteile in Schiffen entscheidend ist.

Thermische und elektrische Leitfähigkeit: Nützlich in Anwendungen, die eine effektive Wärmeableitung oder Erdung erfordern.

Gießbarkeit: Aluminium lässt sich leicht in komplexe Formen gießen, was bei der Gestaltung kundenspezifischer Schiffskomponenten Flexibilität bietet.

Wichtige Anwendungen in der Schifffahrtsindustrie

1. Motor- und Getriebekomponenten

Aluminiumgussteile werden häufig in folgenden Bereichen verwendet:

Zylinderköpfe

Motorblöcke

Wasserpumpengehäuse

Getriebegehäuse

Diese Teile profitieren von der Fähigkeit des Aluminiums, Hitze, Druck und Korrosion standzuhalten und gleichzeitig das Gewicht zugunsten von Leistung und Effizienz zu minimieren.

2. Propeller und Impeller

Aluminiumlegierungen in Marinequalität werden aufgrund ihrer Langlebigkeit und Beständigkeit gegen Salzwasser zum Guss von Propellern und Pumpenlaufrädern verwendet. Diese Komponenten erfordern eine präzise Geometrie und hohe Festigkeit, die Aluminiumgussteile bieten.

3. Deck- und Rumpfbeschläge

Komponenten wie:

Führungen

Windenbasen

Halterungen und Verstärkungen

Diese Armaturen profitieren von der strukturellen Integrität und der ästhetischen Oberfläche von Aluminium. Zusätzlich werden sie oft eloxiert oder beschichtet, um den Korrosionsschutz zu verbessern.

4. Elektrische Gehäuse und Umhausungen

Elektronische und Navigationssysteme benötigen Schutz vor Feuchtigkeit und Korrosion. Aluminiumgussgehäuse sind leicht, wärmeleitend und korrosionsbeständig und eignen sich daher ideal für elektrische Systeme in Marinequalität.

5. Wärmetauscher und Kühlsysteme

Aufgrund der hohen Wärmeleitfähigkeit von Aluminium werden Gussteile häufig in folgenden Bereichen verwendet:

Wärmetauscher

Ölkühler

Seewassergekühlte Motorteile

Diese Teile tragen dazu bei, die optimale Motorleistung unter unterschiedlichen Meeresbedingungen aufrechtzuerhalten.

Gängige Aluminiumgussverfahren

Druckguss: Ideal für die Herstellung maßgenauer Komponenten in großen Stückzahlen.

Sandguss: Geeignet für größere oder komplexe Geometrien und kleinere Auflagen.

Dauerguss: Bietet bessere mechanische Eigenschaften und eine glattere Oberfläche als Sandguss.

Herausforderungen und Überlegungen

Galvanische Korrosion: Kommt Aluminium im Meerwasser mit edleren Metallen in Kontakt, kann es korrodieren. Eine entsprechende Isolierung oder Beschichtung ist daher notwendig.

Oberflächenschutz: Durch Eloxieren oder Auftragen von Beschichtungen in Marinequalität lässt sich die Lebensdauer verlängern.

Legierungsauswahl: Aufgrund ihrer hohen Korrosionsbeständigkeit und Schweißbarkeit werden häufig Aluminiumlegierungen in Marinequalität wie 5083 oder 535 verwendet.

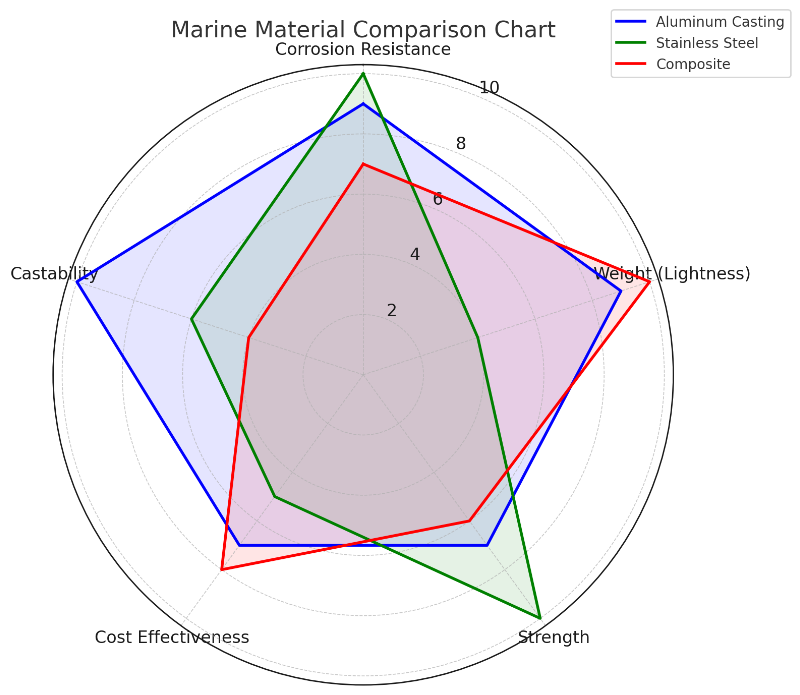

Hier ist ein Radardiagramm, das Aluminiumgussteile, Edelstahl und Verbundwerkstoffe anhand der wichtigsten Leistungsfaktoren für maritime Anwendungen vergleicht:

Aluminiumguss weist eine hohe Korrosionsbeständigkeit, ein geringes Gewicht und eine gute Gießbarkeit auf – ideal für viele Schiffsteile.

Edelstahl bietet unübertroffene Festigkeit und Korrosionsbeständigkeit, ist jedoch schwerer und teurer.

Composite sind extrem leicht und kostengünstig, weisen jedoch eine geringere Gießbarkeit und Festigkeit auf.

Fazit

Aluminiumgussteile sind nach wie vor ein bevorzugtes Material für Schiffsbauer, die Wert auf Leistung, Gewichtseinsparungen und Widerstandsfähigkeit gegen raue Seebedingungen legen. Mit dem Aufkommen nachhaltiger und effizienter Schiffskonstruktionen wird die Rolle von Aluminium in der Schifffahrt weiter wachsen, unterstützt durch Fortschritte in der Gusstechnologie und Materialwissenschaft.

Dongrun-Casting verfügt über 20000 Quadratmeter Betriebsgebäude und 200 Produktions- und Testanlagen. Von der Angebotserstellung und Werkzeugkonstruktion bis hin zum Gießen und der Endbearbeitung können wir in jeder Phase mit Ihnen zusammenarbeiten. Wir bedienen eine breite Palette von Branchen – von Fortune 500-Unternehmen bis hin zu kleinen und mittelgroßen OEMs. Unsere Produkte umfassen Automobil- und LKW-Verkehr, Elektrizitätsversorgung und Kommunikation, Messung Systeme, die Hydraulische Industrie, Medizinisches Geräts, Beleuchtung, Kraftstoff- und Gasdruck und Möbelteile.

Mehr Details: www.dongruncasting.com